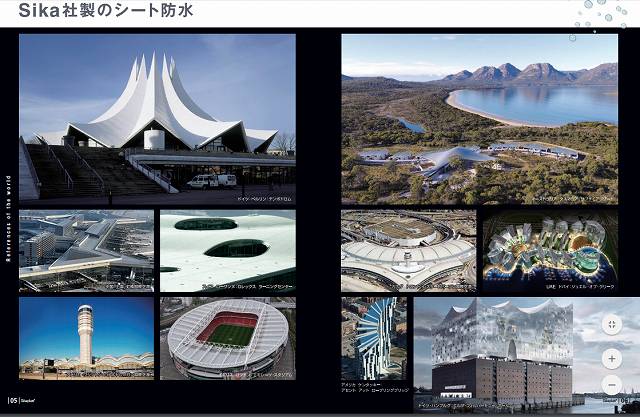

世界No1シェアの塩ビシート防水材シーカプランの技術研修

columns

シート防水系メーカーのパイオニアとして、シーカグループは50年以上前の1958年に屋上用防水シートの開発をスタートしたようです。

1964年スイスにて開催されたスイス博覧会のパビリオンとスイス・ビエンヌの市民屋内プールの屋根防水にシーカの塩化ビニル系シートが正式採用されたことで、次第にスイスからヨーロッパ、そして世界へ広く認知される事になったそうです。

過去の総施工面積は4億㎡という実績で、時には砂漠地帯から極寒地帯までと過酷な環境への挑戦でもあったようです。

その成果として、各国の厳格な製品認証を取得しています。

今回は弊社でも導入を検討している、シーカプランの技術研修に参加した様子を記事にしたいと思いました。

columns

前半は座学です。

日本の防水需要や変革の流れなどを学びました。

従来の日本は、アスファルト防水が主流だったそうなのですが、

現在では、ウレタン防水と塩ビシート防水のシェアが多く、中でも改修時に既存の影響を受けにくく、撤去が必要なかったり、湿潤していてもシート防水の機械固定工法なら施工可能というところで、シート防水のシェアが伸びている様ですね。

弊社でも現在は大規模改修の場合には、ウレタン防水(密着工法)よりも塩ビシート防水(機械固定工法)の方が採用率も高く、強くお勧めもしております。

機械固定工法とは、簡単にご説明すると、密着工法は全面を接着剤で接着させているのに対して、機械固定工法は点で屋上面に固定している為、常に湿潤していて乾燥しない状況化でもある程度施工が出来る点、地震大国日本特有ですが、建物が大きく揺れた際にも点で固定されているために、シートが柔軟にたわんで、シートが切れない限り建物が歪んでも防水としては機能してくれる点があるとか考えます。

ウレタン防水の密着工法の場合は、全体が建物に接着されているために、屋上躯体に大きく亀裂が入ると、防水膜も一緒に裂けてしまう可能性が非常に高いからです。

ウレタン防水もある程度の引き裂強度を有しますので、数ミリの躯体クラックなら十分に耐久してくれますが(施工が適正なら)、

やはり完全に接着していると、裂けやすいと言えると思います。

ですが、ウレタンがすべてシート防水に劣るというわけではなく、ウレタンでも機械固定工法も可能です。

工程がかなり複雑になる為、費用はやや高くなります。

また、複雑な形状の屋上、例えば、空調やキュービクルなど、大型の設備機器が屋上に設置されている場合、シート防水の方が、加工や貼付けに手間がかかり、大きく費用が嵩んでしまう事も少なくありません。

そして、塩ビシート防水には必ずジョイント部分が発生するので、人が通行する部分だったり、景観として美観的にシームレスな仕上がり求めるのであれば、まだまだウレタンに分があるように思えます。

美観はさておき、複雑な形状の屋上でも、大面積の平場に塩ビシート防水を採用し、設備周りや架台部分にウレタン防水を採用する、複合工法(ハイブリッド工法)も選択可能なので、共存して施工可能な両社だと言えますね。

どちらも一長一短で、適材適所に採用していくことが求められるので、偏った見解のご提案になってしまわないような、工法の提案が防水塗装業者としては大切なのでは?

と改めて感じました。

再確認として、とてもいい勉強になりました。

columns

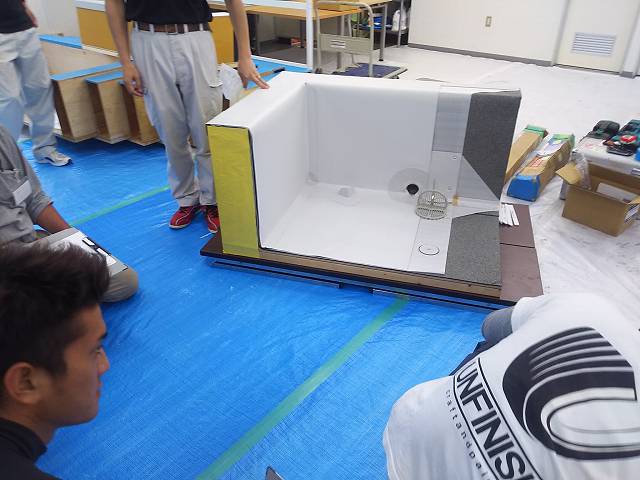

実物台の、屋上防水として要点が詰まった部分のサンプルです。

雨漏りが発生しやすい排水ドレン周り、入隅部分、笠木部分、シートジョイントなど、あらゆる要素が詰まった部分です。

断面によって各工程の様子もよくわかります。

今回の研修は、ウレタン防水しか施工した事のない業者さんも多く参加されていたので、皆さん興味深々でした。

塩ビシート防水には、塩ビ鋼板というシートと板金材を溶着させる必要があります。接着ではなく溶着ですので、鉄で言ったら溶接みたいなもので、かなりの強度が出ます。

ですので、一度しっかり溶着してしまえば接着剤みたいに経年で剥がれてしまう事もほとんどありません。

これには職人の技量と繊細さがとても重要になってきます。

その特殊コーティングされた板金の加工の様子です。

私が加工したものです。

現場での塩ビシート防水を私個人が施工する事からはしばらく離れていたので、不安でしたが体は覚えている物ですね。

綺麗に切断と折り曲げ加工が出来ました。

columns

こちらは「あご下押さえ板金」

一般の方には聞きなれない名称ですね。

パラペット部分(屋上の立上り部分)に出っ張りがある部分をあごと言い、その下で防水材を止める際に使用する端末材です。

入隅、出隅と加工してあご下に専用ビスで固定して使用します。

columns

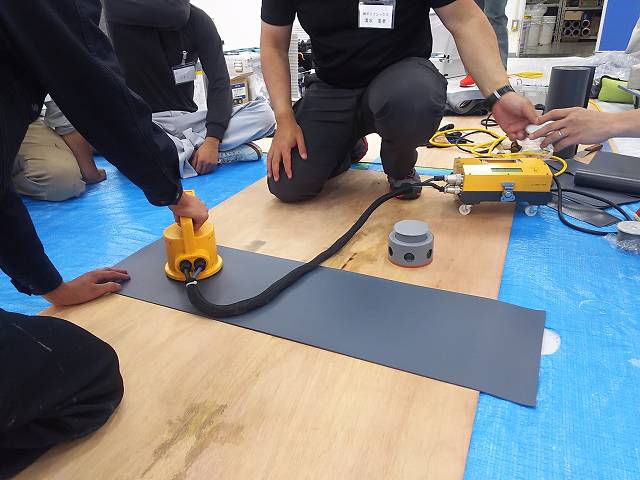

「高周波電磁誘導加熱装置」です。

こちらがハイテクな塩ビシートの機械固定にはなくてはならない装置です。

数十万円します。(^^;)

簡単にご説明させて頂くと、シートの下には、最初にディスクという10センチ弱の金属の円盤のようなものを数十センチ感覚で屋上に取り付けておきます。

シートを敷きその上からこの誘導加熱装置を当てると自動で融着が始まります。

シート表面は溶けずに下のディスクとシートの裏側だけ融着するんです。

すごいですよね!

電子レンジの容量なのですが、電子レンジは食品内部から温めますよね。

この誘導装置は、金属にしか反応しないので、下の金属ディスクだけが高温になり、シートと熱融着する仕組みです。

しかもこのシーカプランの誘導装置は(各社オリジナルなのでメーカーごとに専用機が必要)

少しでもディスクの中心からズレていると反応しないのでディスク全体がしっかり加熱される点、

外気温を自動で測り、気温に合わせて発する熱の調整もしてくれる点、

とすべて全自動で現場の設定ミスや、施工不良を極限まで抑えるように設計されています。

素晴らしいの一言です。

ただ、実際にやってみて思ったのは、慣れないと中心を捉えるのに手間取ってしまうので、少し感覚的な経験が必要ですね。

数百、数千と取り付けるディスクに一枚一枚手こずっていたら大変な時間がかかってしまいますからね。

いかがでしたでしょうか?

今回の技術研修は弊社がウレタン防水で採用させて頂いているダイフレックスさんの研修所で行いました。

私としては、シートの強靭性、作業性、安定性などを従来のシート防水とも比較した結果、是非前向きに検討したいなといったところです。

まだまだ、確認しなくては不明な部分は多いので、メーカーさんにたくさん意見をぶつけて情報交換をしたいなと思っています。

マンションオーナー様、法人様などで屋上の防水に少しでも不安があるようでしたら是非一度お声かけ頂ければと思います。